Интересное по металлу

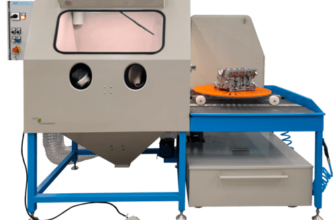

Оборудование

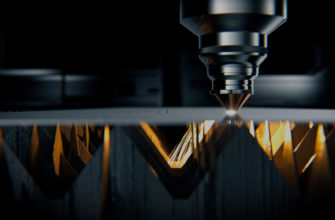

Металлообработка

ipmet.ru - портал о металлообработке в России

Федеральный проект металлообработки в России ipmet.ru предлагает тендерную площадку, торговый каталог оборудования и услуг, каталог предприятий, банк вакансий и резюме, публикации, аналитические статьи и пресс-релизы.